ਕ੍ਰੇਨ ਕਰੇਨ ਦਾ ਸੁੱਟੀ ਹੋਈ ਰੱਖਣ ਵਾਲੀ ਮਜਦੂਰ ਕਰੇਨ ਦਾ ਇਕ ਮਹੱਤਵਪੂਰਣ "ਸੰਯੁਕਤ" ਹੈ, ਇਸ ਲਈ ਇਸ ਦੀ ਦੇਖਭਾਲ ਬਹੁਤ ਮਹੱਤਵਪੂਰਣ ਹੈ. Some of the working characteristics of cranes are intermittent motion, that is, the corresponding mechanisms of reclaiming, moving, unloading and other actions in a working cycle work alternately. ਮਾਰਕੀਟ ਵਿੱਚ ਕ੍ਰੇਨਜ਼ ਦੀ ਵਿਕਾਸ ਅਤੇ ਵਰਤੋਂ ਵਧੇਰੇ ਅਤੇ ਵਧੇਰੇ ਵਿਸ਼ਾਲ ਹੁੰਦੀ ਜਾ ਰਹੀ ਹੈ. ਆਓ ਇਸ ਬਾਰੇ ਗੱਲ ਕਰੀਏ ਕਿ ਕਿਰਪਾ ਕਰਕੇ ਕਰੇਨ ਦੇ ਝੁਕਣ ਵਾਲੇ ਨੂੰ ਕਿਵੇਂ ਬਣਾਈਏ.

ਰੱਖ-ਰਖਾਅ ਦੇ ਕੰਮ ਨੂੰ ਪੂਰਾ ਕਰਨ ਵੇਲੇ, ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਰੋਟਰੀ ਟਨੀਓਨ (ਗੇਅਰ) ਵਿਚ ਖਿੱਚਣ ਦੇ ਖ਼ਤਰੇ ਵੱਲ ਧਿਆਨ ਦਿਓ, ਅਤੇ ਕੁਚਲਣ ਅਤੇ ਕੁੱਟਮਾਰ ਦਾ ਖ਼ਤਰਾ. ਕੈਨਟਿਲੀਵਰ ਗਰੇਨ ਦੀ ਕਾਰਜਸ਼ੀਲਤਾ ਰੌਸ਼ਨੀ ਹੈ. ਕਰੇਨ ਇੱਕ ਕਾਲਮ, ਇੱਕ ਰੋਟਰੀ ਆਰਮ ਰੋਟਰੀ ਡ੍ਰਾਇਵ ਡਿਵਾਈਸ ਅਤੇ ਇਲੈਕਟ੍ਰਿਕ ਲਾਕ ਦਾ ਬਣਿਆ ਹੋਇਆ ਹੈ. ਕਾਲਮ ਦਾ ਹੇਠਲਾ ਸਿਰਾ ਐਂਕਰ ਬੋਲਟ ਦੁਆਰਾ ਕੰਕਰੀਟ ਫਾਉਂਡੇਸ਼ਨ ਤੇ ਹੱਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਕੈਂਪਲੋਵਰ ਰੋਟੇਸ਼ਨ ਸਾਈਕਲੋਇਡਲ ਪਿੰਨਵੀਲ ਡਿਕੋਇਲ ਡਿਕੋਇਲ ਡ੍ਰਿਟੀਕਸ਼ਨ ਉਪਕਰਣ ਦੁਆਰਾ ਚਲਾਇਆ ਜਾਂਦਾ ਹੈ. ਸ਼ਤੀਰ ਖੱਬੇ ਤੋਂ ਸੱਜੇ ਪਾਸੇ ਸਿੱਧੀ ਲਾਈਨ ਵਿਚ ਚਲਾਉਂਦਾ ਹੈ ਅਤੇ ਭਾਰੀ ਵਸਤੂਆਂ ਨੂੰ ਲਿਫਟ ਕਰਦਾ ਹੈ. ਕਰੇਨ ਦਾ ਜੱਲੀ ਇੱਕ ਖੋਖਲਾ structure ਾਂਚਾ ਹੈ, ਜੋ ਭਾਰ ਵਿੱਚ ਹਲਕੇ ਹੈ, ਸਮਰੱਥਾ ਵਧਾਉਣ ਦੀ ਸਮਰੱਥਾ, ਕਿਫਾਇਤੀ ਅਤੇ ਟਿਕਾ.. ਨਿਰੀਖਣ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੇ ਦੌਰਾਨ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਇੰਜਣ ਨੂੰ ਸ਼ੁਰੂ ਕਰਨਾ ਜਦੋਂ ਇੰਜਨ ਨੂੰ ਸ਼ੁਰੂ ਕਰਨਾ ਜ਼ਰੂਰੀ ਤੌਰ 'ਤੇ ਰੱਖੇ ਜਾ ਰਹੇ ਹਨ, ਤਾਂ ਲੋਡਿੰਗ ਅਤੇ ਰੋਲਰ, ਜਾਂ ਰੋਲਰ ਤੋਂ ਬਾਹਰ ਜਾਣਾ ਖ਼ਤਰੇ ਦੇ ਖੇਤਰ ਵਿੱਚ ਨਹੀਂ ਹੈ. ਦੇ ਵਿਚਕਾਰ, ਕਰੇਨ ਓਪਰੇਟਰ ਨੂੰ ਛੱਡ ਕੇ (ਜੋ ਕਿ ਕੈਬ (ਇਨਡੋਰ)) ਦੇ ਵਿਚਕਾਰ ਖਤਰਾ ਜ਼ੋਨ.

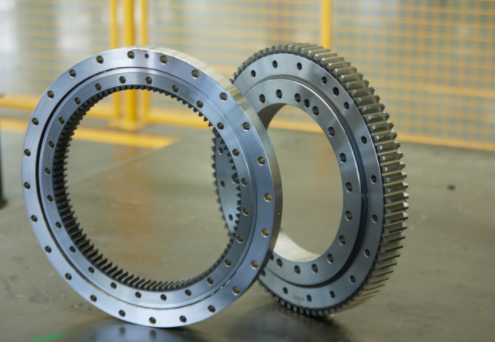

ਸਲੀਬਿੰਗ ਬੇਅਰਿੰਗ ਬੋਲਟ (ਰਚਨਾ: ਸਿਰ ਅਤੇ ਪੇਚ)

1. ਕਰੇਨ ਦੇ ਹਰੇਕ ਓਪਰੇਸ਼ਨ ਜਾਂ ਹਫ਼ਤੇ ਵਿਚ ਘੱਟੋ ਘੱਟ ਇਕ ਵਾਰ, ਸਲੀਵਿੰਗ ਬੇਅਰਿੰਗ (ਰਚਨਾ: ਸਿਰ ਅਤੇ ਪੇਚ) 'ਤੇ ਨਜ਼ਰ ਨਾਲ ਮੁਆਇਨਾ ਕਰੋ;

2. ਸਲੀਲਿੰਗ ਬੇਅਰਿੰਗ ਦੀ ਪਹਿਲੀ ਨੌਕਰੀ ਦੇ 100 ਕਾਰਜਕਾਰੀ ਘੰਟਿਆਂ ਤੋਂ ਬਾਅਦ, ਜਾਂਚ ਕਰੋ ਕਿ ਬੋਲਟ (ਰਚਨਾ: ਸਿਰ ਅਤੇ ਪੇਚ) loose ਿੱਲੇ ਹੋ ਜਾਂਦੇ ਹਨ, ਅਤੇ ਦੁਬਾਰਾ ਕੰਮ ਕਰਦੇ ਹਨ; ਇਸ ਤੋਂ ਬਾਅਦ, ਹਰ 500 ਕੰਮ ਦੇ ਘੰਟਿਆਂ ਦੀ ਜਾਂਚ ਕਰੋ; ਇਸ ਸਥਿਤੀ ਵਿੱਚ, ਨਿਰੀਖਣ ਦੂਰੀ ਨੂੰ ਛੋਟਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.

3. ਸੌਂਪਣ ਵਾਲੇ ਅਸ਼ਲੀਲਿੰਗ ਨੂੰ ਇੰਸਟਾਲੇਸ਼ਨ ਤੋਂ ਪਹਿਲਾਂ ਲਿਥੀਅਮ ਅਧਾਰਤ ਲੁਬਰੀਕੇਟ ਤੇਲ ਨਾਲ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ;

4. ਬੋਲਟ ਨੂੰ ਬਦਲਣ ਵੇਲੇ (ਰਚਨਾ: ਸਿਰ ਅਤੇ ਪੇਚ), ਬੋਲਟ ਲਗਾਓ, ਤਾਂ ਥਰਿੱਡ ਨੂੰ ਕੱਸੋ, ਕੱਸੋ, ਅਤੇ ਫਿਰ ਉਨ੍ਹਾਂ ਨੂੰ ਕੱਸੋ; ਕਲਿਕ ਕਰੋ ਓਪਰੇਸ਼ਨ ਮੈਨੁਅਲ ਅਤੇ ਕ੍ਰੇਨ Energy ਰਜਾ ਦੀ ਸਾਰਣੀ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਕਰੋ, ਜਾਂ ਕੱਸਣ ਵਾਲੇ ਬੋਲਟ ਦੀ ਜ਼ਰੂਰਤ ਅਨੁਸਾਰ ਚੈੱਕ ਕਰੋ, ਤੁਸੀਂ ਬੋਲਟ ਥਕਾਵਟ ਦੇ ਨੁਕਸਾਨ ਤੋਂ ਬਚ ਸਕਦੇ ਹੋ. ਕੈਨਟਿਲੀਵਰ ਕਰੇਨ ਇਕ ਉਦਯੋਗਿਕ ਹਿੱਸਾ ਹੈ ਅਤੇ ਇਕ ਹਲਕਾ-ਡਿ duty ਟੀ ਕਰੇਨ ਹੈ. ਇਸ ਵਿੱਚ ਇੱਕ ਕਾਲਮ ਹੁੰਦਾ ਹੈ, ਇੱਕ ਲਾਉਣ ਵਾਲੀ ਬਾਂਹ ਵਿੱਚ ਸਵਾਰ ਇੱਕ ਲਾਉਣ ਵਾਲੀ ਬਾਂਹ ਅਤੇ ਇੱਕ ਇਲੈਕਟ੍ਰਿਕ ਲਾਕ. ਇਸ ਵਿਚ ਹਲਕਾ ਭਾਰ, ਵੱਡੀ ਸਪੈਨ, ਵੱਡੀ ਲਿਫਟਿੰਗ ਸਮਰੱਥਾ, ਆਰਥਿਕ ਅਤੇ ਟਿਕਾ. ਹੈ.

ਬਿਰੰਗੀ ਬੀਅਰਿੰਗਜ਼ ਦੀ ਰੁਟੀਨ ਦੀ ਜਾਂਚ

1. ਤਹਿ 'ਤੇ ਘੁੰਮਣ ਦੀ ਲਚਕਤਾ ਦੀ ਜਾਂਚ ਕਰੋ; ਜੇ ਸ਼ੋਰ (ਡੀ ਬੀ) ਜਾਂ ਪ੍ਰਭਾਵ ਪਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੇ ਜਰੂਰੀ ਹੈ ਜਾਂਚ, ਨਿਪਟਾਰਾ, ਅਤੇ ਜੇ ਜਰੂਰੀ ਹੋਵੇ ਤਾਂ ਜਾਂਚ, ਅਤੇ ਮੁਸ਼ਕਲਾਂ ਲਈ ਤੁਰੰਤ ਰੋਕਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ;

2. ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਘੁੰਮਣ ਵਾਲੀ ਰਿੰਗ ਗੇਅਰ ਚੀਰਿਆ ਜਾਂ ਖਰਾਬ ਹੋ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਕੀ ਖੱਬੀ ਦੰਦ ਦੀ ਸਤਹ ਨੂੰ ਘੇਰਿਆ ਹੋਇਆ ਹੈ;

3. ਸਮੇਂ ਸਿਰ ਮੋਹਰ ਦੀ ਸਥਿਤੀ ਦੀ ਜਾਂਚ ਕਰੋ. ਜੇ ਮੋਹਰ ਖਰਾਬ ਹੋ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਸਮੇਂ ਸਿਰ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਜੇ ਇਸ ਨੂੰ ਛੱਡਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਸਮੇਂ ਸਿਰ ਰੀਸੈਟ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਲੂਬਲੀਏਸ਼ਨ ਦੀ ਦੰਦ ਸਤਹੀ ਸਤ੍ਹਾ ਫੈਕਟਰੀ ਛੱਡਣ ਤੋਂ ਪਹਿਲਾਂ ਐਂਟੀ-ਰਸਟ ਵਿਰੋਧੀ ਤੇਲ ਨਾਲ ਲਗਾਈ ਗਈ ਹੈ. ਇਸ ਐਂਟੀ ਵਿਰੋਧੀ ਦੀ ਵੈਧਤਾ ਦਾ ਸਮਾਂ ਆਮ ਤੌਰ 'ਤੇ 3 ਤੋਂ 6 ਮਹੀਨੇ ਹੁੰਦਾ ਹੈ. ਵੈਧਤਾ ਦੀ ਮਿਆਦ ਤੋਂ ਬਾਅਦ ਵੱਧ ਤੋਂ ਵੱਧ, ਸਮੇਂ ਸਿਰ ਐਂਟੀ-ਵਸਟਲੀ ਤੇਲ ਨੂੰ ਲਾਗੂ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.

ਸਿਕਸਿੰਗ ਬੇਅਰਿੰਗ ਦੀ ਰੇਸਵੇਅ ਲੁਬਰੀਕੇਟ ਕਰੋ

ਰੇਸਵੇਅ ਨੂੰ ਕੰਮ ਕਰਨ ਦੇ ਵਾਤਾਵਰਣ ਦੇ ਅਨੁਸਾਰ ਅਨੁਸੂਚਿਤ ਦੇ ਗਰੀਸ ਨਾਲ ਭਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਪਹਿਲੀ ਵਾਰ 50 ਕੰਮਕਾਜੀ ਦੇ ਘੰਟੇ ਬਾਅਦ, ਰੇਸਵੇਅ ਲੁਬਰੀਕੇਟ ਤੇਲ (ਲੁਬਰੀਕੇਟ ਤੇਲ) ਦੇ ਨਾਲ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਹਰ 300 ਕੰਮ ਦੇ ਘੰਟੇ ਬਾਅਦ. ਸਿੱਟੇ ਹੋਏ ਹੋਣ ਵਾਲੇ ਬੀਅਰਿੰਗ ਨੂੰ ਲੰਬੇ ਸਮੇਂ ਤੋਂ ਰੱਖੇ ਜਾਣ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਗਰੀਸ ਨਾਲ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਜੇ ਭਾਫ ਜੈੱਟ ਕਲੀਨਰ ਜਾਂ ਸਟੇਸ਼ਨਰੀ ਵਾਟਰ ਜੇਟਸ ਕਰੇਨ ਨੂੰ ਸਾਫ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਇਹ ਪੱਕਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਪਾਣੀ ਪਾਰ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ (ਓਸਮੋਸਿਸ) ਨੂੰ ਸੁੱਰਖਿਅਤ ਨਹੀਂ ਹੁੰਦਾ.

ਗ੍ਰੀਸ ਨੂੰ ਭਰਨਾ ਮਾਰਨ ਵਾਲੇ ਬੇਅਰਿੰਗ ਬੀਅਰਿੰਗ ਨੂੰ ਹੌਲੀ ਹੌਲੀ ਰੋਲ ਕਰਨ ਨਾਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਜਦੋਂ ਲੌਬਣੀ ਦਾ ਅਧਿਐਨ ਮੋਹਰ ਤੋਂ ਵੱਧ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਭਰਨ ਪੂਰੀ ਹੋ ਜਾਂਦੀ ਹੈ. ਓਵਰਫਲੋਅ ਗ੍ਰੀਸ ਇਕ ਫਿਲਮ ਬਣਾਏਗੀ ਅਤੇ ਇਕ ਮੋਹਰ ਦੇ ਤੌਰ ਤੇ ਕੰਮ ਕਰੇਗੀ.

ਪੋਸਟ ਸਮੇਂ: ਜੂਨ -30-2022